互联前沿科技,降低运维成本

近年来,随着传感器、人工智能、工业物联网、大数据等技术的蓬勃发展,预测性维护受到广泛关注与重视。预测性维护(Predictive Maintenance,简称PdM)是一种先进的维护策略, 它通过收集设备运行数据,利用数据分析和建模技术,识别出设备的潜在故障或性能下降趋势,从而提前进行维护操作,以避免设备故障导致的生产中断或安全事故。预测性维护通常关注设备的某一特定部分或系统,并对其进行有针对性的监测和诊断,侧重于设备的故障预测和预防性维护,并实现运维成本最优。因此,与事后维修、周期性预防维护、基于状态的维护相比,预测性维护可以最大限度地减少意外停机时间,延长设备寿命,并降低维护成本。

试点运行,结果可视

2024年,斯泰必鲁斯武进工厂引进了纵行科技基于ZETA端智能的预测性维护方案。此方案是针对工厂旋转设备推出的无线物联网方案,通过使用低功耗的ZETA端智能振温传感器实时监测关键设备参数,结合AI数据分析预测潜在故障,帮助企业优化维护计划、减少停机时间,并降低运营成本。我们在自动化生产线安装了无线网关,设备上安装了振温传感器终端,搭建起预测性维护系统。

安装在L41现场的物联网传感器终端

据统计,>70%的机械设备故障可以通过振动及时检测出来。对于旋转设备,大多数故障与机械运动或振动密切相关。振动检测直接、实时、准确地定位机器故障。而AI振动监测方案由物联网(IoT)、人工智能(AI)和可靠性专业知识构成。预测和预防机器故障,避免计划外停机,降低维护和浪费成本,准确率高达90%以上。数据流经历以下过程得以实现交互。

数据采集

传感器全天候24/7(采集周期一小时,可调),捕获原始振动与温度数据

特征提取

将原始振动数据进行提炼,计算出能保证振动状态的特征指标,大幅度减少传输数据量的同时又能保留有用的振动信息

异常检测

AI预警算法模型:结合阈值报警和趋势报警,对设备状态做细粒度的报警等级划分,与不同维护策略相对应

故障识别

AI诊断算法模型:基于故障机理,结合特征指标与故障类型的概率对应模型,来综合判断设备可能发生的故障

通过Web端,可以查看设备温度和振动数据进行分析

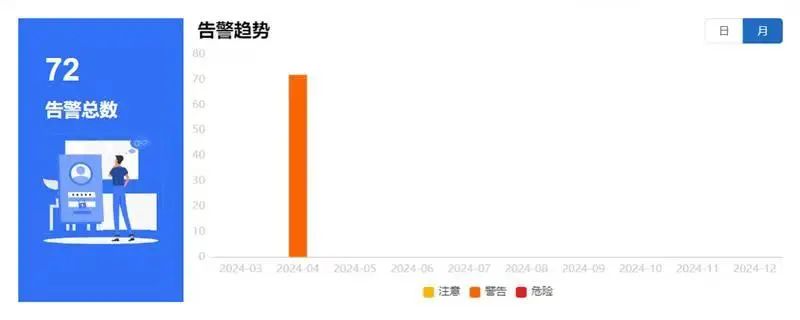

并且通过AI模型的判断,可以准确地生成报警信息并统计

项目成果

1、4月份通过系统的报警提醒,避免了2#预处理风机设备故障

2、节约了人工巡检时间,当前为在线15分钟一次的自动数据采集

3、振动、温度的测量减少了现场巡检30%~40%的工作量

4、建立了设备全生命周期档案,并将“定期更换”策略调整为“基于状态的检修策略

斯家寄语

预测性维护作为一种新兴的维护策略,凭借其显著的优势和广泛的应用前景,正逐渐成为现代企业设备管理的重要组成部分。通过实时监测、数据分析和智能决策,预测性维护不仅能够提高设备的可靠性和效率,还能为企业避免不必要的浪费并带来可观的经济效益。随着技术的不断进步和项目的持续推进,预测性维护将在未来发挥更大的作用,推动公司的智能化转型。

关于斯泰必鲁斯公司(Stabilus)

斯泰必鲁斯公司(Stabilus)是一家全球知名的气弹簧和阻尼器制造商,成立于1934年,总部位于德国科布伦茨市。

斯泰必鲁斯在全球设有11个生产基地,员工总数达到4200人,产品广泛应用于高档车辆、家具及设备等领域。公司在全球同类产品中处于领先和主导地位,特别是在汽车行业,其市场占有率超过75%,年产量超过1.3亿只气弹簧。

在中国,斯泰必鲁斯(江苏)有限公司成立于2007年,位于江苏省武进高新技术产业开发区,主要生产减震器、气弹簧以及自动开启和关闭系统产品。公司在中国的市场表现突出,去年生产了超过3000万只气弹簧,销售收入逾10亿元。

上一篇:走进奇瑞 || 纵行科技受邀先进工艺交流日,ZETAG赋能载具管理新范式